目前北京理工大学电弧增材制造设备总共有3台。

一、第一代电弧增材制造设备

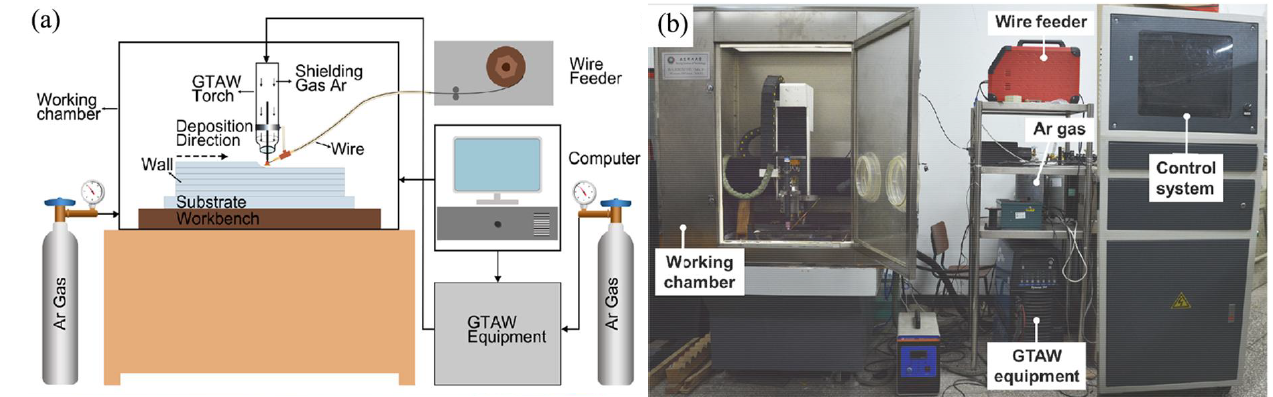

北京理工大学自主研发的一代电弧增材制造设备,设备如图1,增材制造设备主要包括计算机、焊机、三轴数控机床、送丝机、氩气保护装置五部分,其中,数控机床作为执行装置,沿着一定的轨迹运动,固定在执行装置上的焊枪起弧将送丝机送入的丝材熔融在基体表面。通过计算机进行G代码编写,形成零件的成型路径,焊枪则会按照预定的路径移动。送丝机则是负责提供熔融的丝材,送丝管和焊枪的相对位置关系保持不变,保持特定的送丝角度,二者一起在计算机的指令下移动,完成零件的成型。使用氩气保护装置对成型氛围进行保护。

图1 第一代电弧增材制造设备

一代电弧增材制造设备的控制系统将机床运动、焊机起弧熄弧、丝材输送/停止集成到了一起。三轴数控机床可在X轴、Y轴、Z轴三个方向上实现自由运动,且运动的行程为800mm*800mm*300mm,机床的移动速度(即电弧增材制造的扫描速度)范围为60 mm/min~2000 mm/min,精度为0.001 mm,其中焊枪固定在工作装置上,实现X轴、Z轴的移动,工作台实现Y轴的移动,以此实现三轴联动。送丝机所能提供的送丝速度在0 cm/min~500 cm/min之间。作为提供热源焊机采用的是美国的米勒Dynasty 350,根据工艺的不同,可以提供交流电流和直流电流,本课题采用直流的脉冲电流,其中,焊机输出直流电流时,可以提供0.1~5000 Hz的脉冲频率,焊机输出输出电流的最大值为为350 A。

二、 第二代电弧增材制造设备

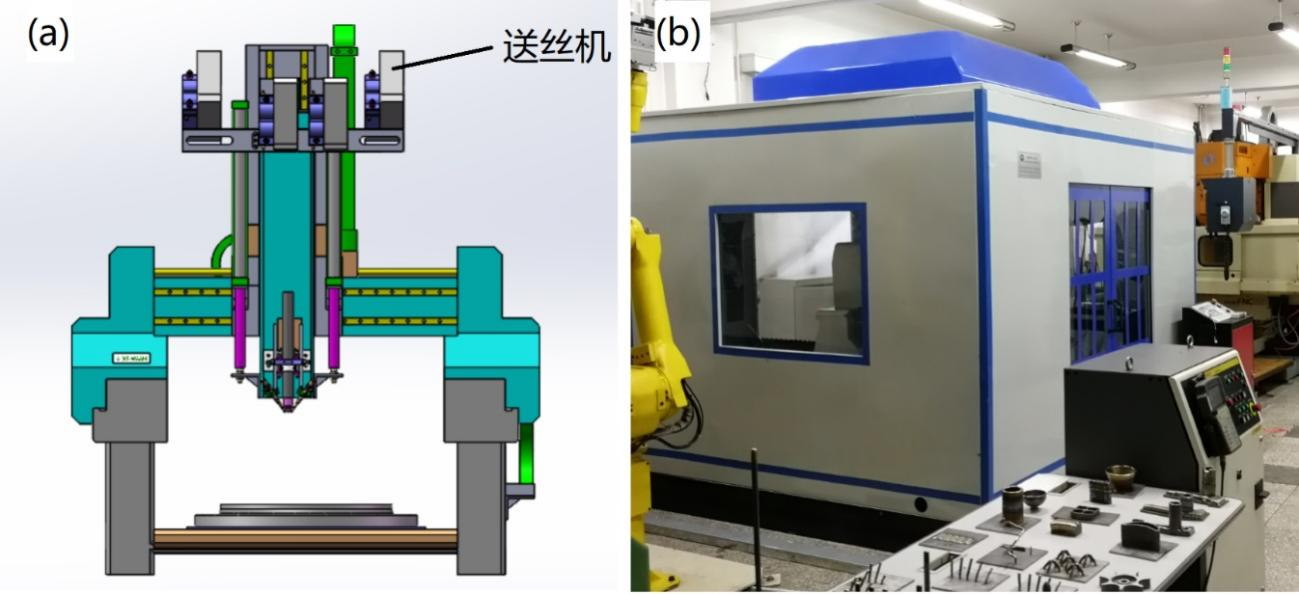

二代电弧增材设备的原理及组成部分与一代设备类似,可以实现双丝成形,且成形尺寸较大。第二代设备如图2所示。该设备的动作执行机构为三轴CNC机床,两台送丝机固定于机床Z轴。

图2 第二代电弧增材制造设备

三、 第三代电弧增材制造设备

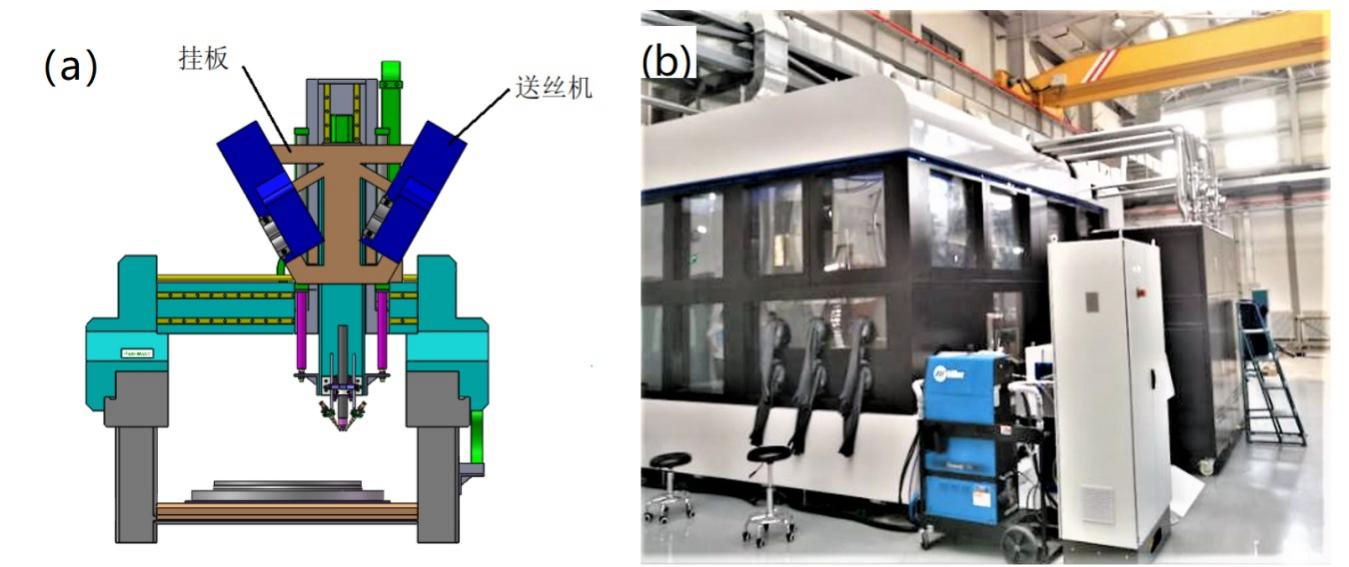

相比一代电弧增材制造设备,三代电弧增材制造设备在前者的设计原理上,增大了工作台的尺寸,使数控机床具有了更大的运动行程,X轴、Y轴、Z轴的运动行程达到了1000mm、1000mm、650mm,这有利于更好的实现大尺寸零件的电弧增材制造。同时,由于工作空间的变大,氩气保护装置会具有更好的柔性效果,极大的提高了通保护气的效率及成型的效果。三代设备可实现多丝材送进,有利于超高效成形和梯度结构件的制造。设备原理图和实物图见图3。

图3 第三代电弧增材制造设备